PLAST-CONTROL: Neue Gravimetrik „Pro Clean“ und „Pro Drain“

Die automatische Entleerung und Reinigung von Saugfördergeräten und gravimetrischen Dosiereinheiten

HINTERGRUND

In allen Trichtern und Anlagenteilen, die mit Granulaten in Kontakt kommen setzt sich Abrieb, Staub oder Engelshaar (u.a. aufgrund von Statik) ab. Zusätzlich sind je nach Design sogenannte „tote Zonen“ vorhanden, in denen sich die unerwünschten Stoffe ansammeln können.

Diese Verunreinigungen wirken sich nach einer Materialumstellung, oder nach einem nicht definierbaren Zeitraum ( plötzliches Lösen einer Ansammlung), negativ auf die Produktion aus: Einschlüsse, Löcher, Schlieren oder Farbschwankungen sind die Folge. Die produzierte Folie ist dann meistens unbrauchbar.

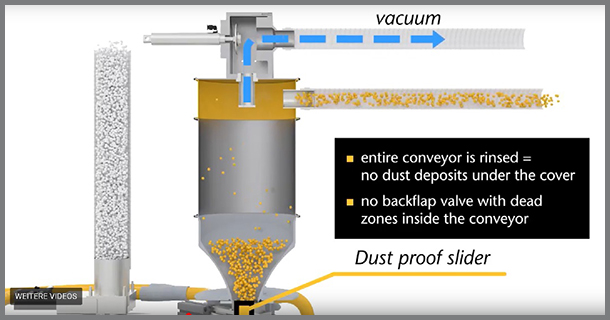

Ansaugung des Materials, Abscheider hat Schieber statt freifallender Klappe Vorteil: Keine „toten Zonen“ durch die freifeallende Klappe!

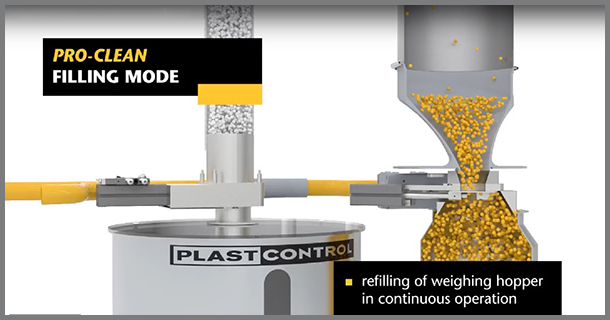

Wiegetrichter wird komplett befüllt Vorteil: Ablaguerungen durch Statik an der Trichterwand werden vermieden!

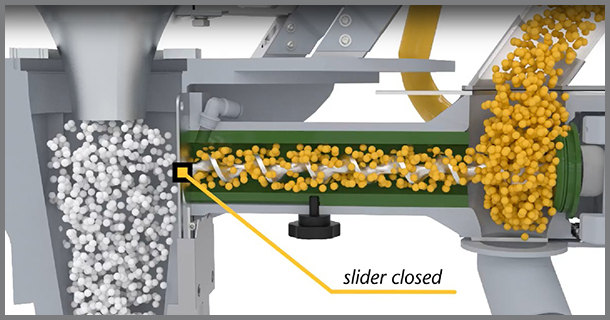

Materialstrom der Dosiereinheit hat einen Schieber Vorteil: Material fällt nicht weiter in den Hauptmaterialstrom!

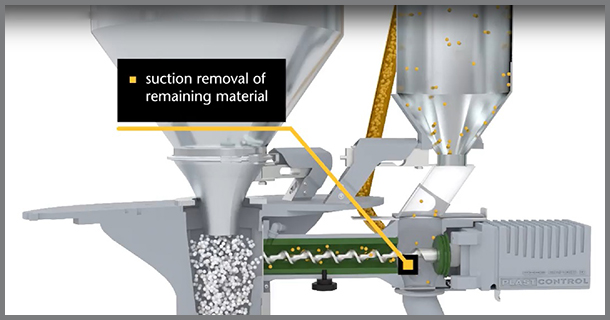

Material wird aus der Komponente abgesaugt Vorteil: Keine manuelle Entleerung notwendig, deutlich kürzere Umstallzeiten!

Material wird über separaten Abscheider abgesaugt Vorteil: Material kann sortenrein wieder verwendet werden!

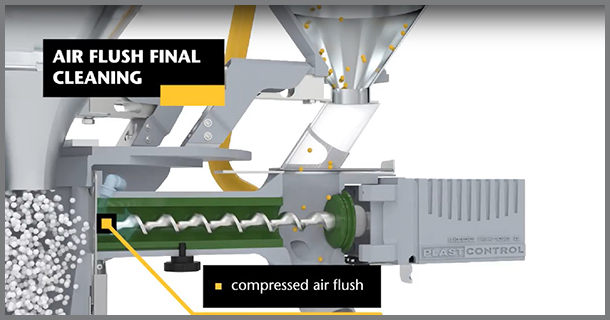

Komponente wird mit Druckluftstößen gereinigt

Vorteil: Vollständige Reinigung der Komponente von Staub- und Granulatresten!

MATERIALWECHSEL

Zum Ende eines Auftrages sind viele Abscheider und Materialvorlagebehälter noch gut gefüllt und müssen im schlimmsten Fall erst manuell abgelassen und gereinigt werden, bevor neues Material eingefüllt werden kann. Dieser bei einer Produktions – Umstellung notwendige Prozess verursacht Abfall und kostet wertvolle Maschinenzeit. Dieser Prozess kann durch den Einsatz einer intelligenten Saugfördersteuerung wie dem MMC (Material Minimizing Control) von PLAST-CONTROL nur zum Teil verkürzt werden.

„PRO-CLEAN“

„PRO-CLEAN“ besteht im Wesentlichen aus einer neuen mechanischen Ausführung der Saugförderung und kontinuierlich arbeitenden Gravimetrie, die eine Verschmutzung und Ablagerung von unerwünschten Materialien wie Staub, Granulatekörner und Engelshaar verhindern soll. Die Abscheider werden dabei in einem neuen Design, ohne „Freifall – Klappe“ (immer ein Bereich für „tote Zonen“) ausgeführt. Das zum Förderprozess notwendige Vakuum wird gegen einen staubdichten Schieber der Gravimetrie aufgebaut; die „Freifall-Klappe“ entfällt.

Zusätzlich ist der Materialeinlass in den Abscheider neu konstruiert worden (bisher ebenfalls ein Bereich für „tote Zonen“); durch eine seitliche Anordnung strömt das Material in einer tangentialen Richtung in den Abscheider und reinigt diesen Bereich ab; die Rückschlagklappe entfällt.

Der gravimetrische Trichter wird nun vollständig befüllt und aufgrund der konischen Ausführung werden alle inneren Trichteroberflächen durch fließende Granulate kontinuierlich gereinigt und es wird verhindert, dass Staub oder Granulate an den Wänden haften bleibt.

„PRO-DRAIN”

„PRO-DRAIN” bezeichnet die im Markt wohl umfangreichste Lösung für automatische Reinigung und Absaugung von Materialien bei Produktwechsel an Extrusionsanlagen.

Im Zusammenhang mit „PRO-DRAIN” wird immer die intelligente Saugfördersteuerung MMC installiert. Der Bediener gibt dem System eine Auftragslänge vor und MMC saugt nur das dafür benötigte Material an und sorgt dafür, dass zum Ende des Auftrags die Trichter bis auf einen Sicherheitsrest leer sind. MMC steuert nur die Nebenkomponenten (!!!), die Hauptkomponemnte bleibt davon unberührt.

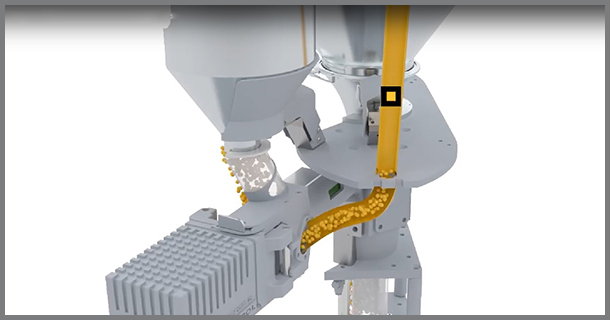

Sobald sich ausreichend Material für die Fertigstellung des Auftrages in den gravimetrisch verwogenen Trichtern befindet wird der Bediener von MMC informiert, dass die Materialleitung gereinigt werden kann. Das System reinigt die Materialleitung über Freisaug-Ventile. Als nächster Schritt wird der Abscheider von Innen über Druckluft-Stöße gereinigt; der Materialschieber öffnet zum letzten Mal und entläßt das Restmaterial in den gravimetrisch verwogenen Trichter. Ab jetzt kann der Bediener schon Neues, für den nächsten Auftrag notwendiges Material, ansaugen.

Wenn der Auftrag dann abgeschlossen ist, wird als nächster Schritt der Dosierer gestoppt und gegen den Hauptmaterialstrom über einen pneumatischen Schieber verschlossen. Der Dosiermotor dreht langsam rückwärts und das noch im Dosierer und gravimetrischen Trichter vorhandene Material wird über einen externen Saugförderer abgesaugt. Zusätzlich werden über Druckluftstöße verbleibende Granulate im Dosierer und Trichter gelöst und ebenfalls abgesaugt.

Für die Reinigung mit Druckluftstößen stehen dem Bediener 3 unterschiedliche Prozesse zur Verfügung.

- Abscheider und Graviemtrie zeitgleich mit Druckluft und Absaugung reinigen.

- Nur den Abscheider mit Druckluft abreinigen.

- Nur die Gravimetrie mit Druckluft und Absaugung reinigen (Schieber zum Abscheider bleibt geschlossen, da schon neues Material angesaugt wurde).